Christoph Eykman Books

Le Parlement européen et la politique de la mémoire

Explorer la constellation des acteurs

- 184 pages

- 7 hours of reading

Exploring the intricate relationship between memory and politics, this book examines various aspects of the European Parliament's role in shaping collective memory from 1952 to 1979. It highlights initiatives like the House of European History and the European Day of Remembrance in Romania, alongside Italian mnemonic activism. The narrative delves into themes of victimization and the complexities of shared versus unshared memories within the EU, particularly in the context of commemorating victims of terrorism.

Qu'est-ce que l'Europe politique ?

Un agenda de recherche sur la politisation de l'UE

- 168 pages

- 6 hours of reading

Exploring the concept of political Europe, this issue delves into the dynamics of EU authority and the politicization of EU voting. It examines the roles of political parties in relation to Europe and analyzes policies with varying political contexts. Additionally, it investigates the influence of UK European Commissioners during exit referenda and compares different perspectives on the growing opposition to gender and equality in Europe, offering a comprehensive look at contemporary European political challenges.

Rethinking luxury business

- 264 pages

- 10 hours of reading

The book delves into the evolving luxury sector, highlighting the significant impact of digital technology and social media on traditional concepts such as exclusivity and authenticity. It presents a multidisciplinary exploration of luxury consumption and production in today's digital and experiential landscape. By uniting international scholars and practitioners, the work aims to enhance understanding of luxury marketing and economics, offering fresh insights into the future of the industry.

This set includes the yearly updates from 2007, 2008 and 2009. This complete set was purchased, taken out of the box and set on the top shelf of a non-smoking home. The publication date of this set is 09-01-2006 for the 2007 edition.

Midnight Magic

- 247 pages

- 9 hours of reading

On a stormy night in the Kingdom of Pergamontio, Mangus the Magician is summoned to the king's castle. Because Mangus has been under house arrest for confessing to be a magician, he and his loyal servant boy, Fabrizio, cannot imagine why the king is calling for him. But magic is exactly what the king needs. Night after night, a terrifying ghost has been haunting the princess, and the king demands that Mangus free his daughter from its torment... of pay with his life. Since Mangus doesn't believe in ghosts, his only hope is Fabrizio, who must solve the mystery using logic and reason-and a bit of magic of his own.

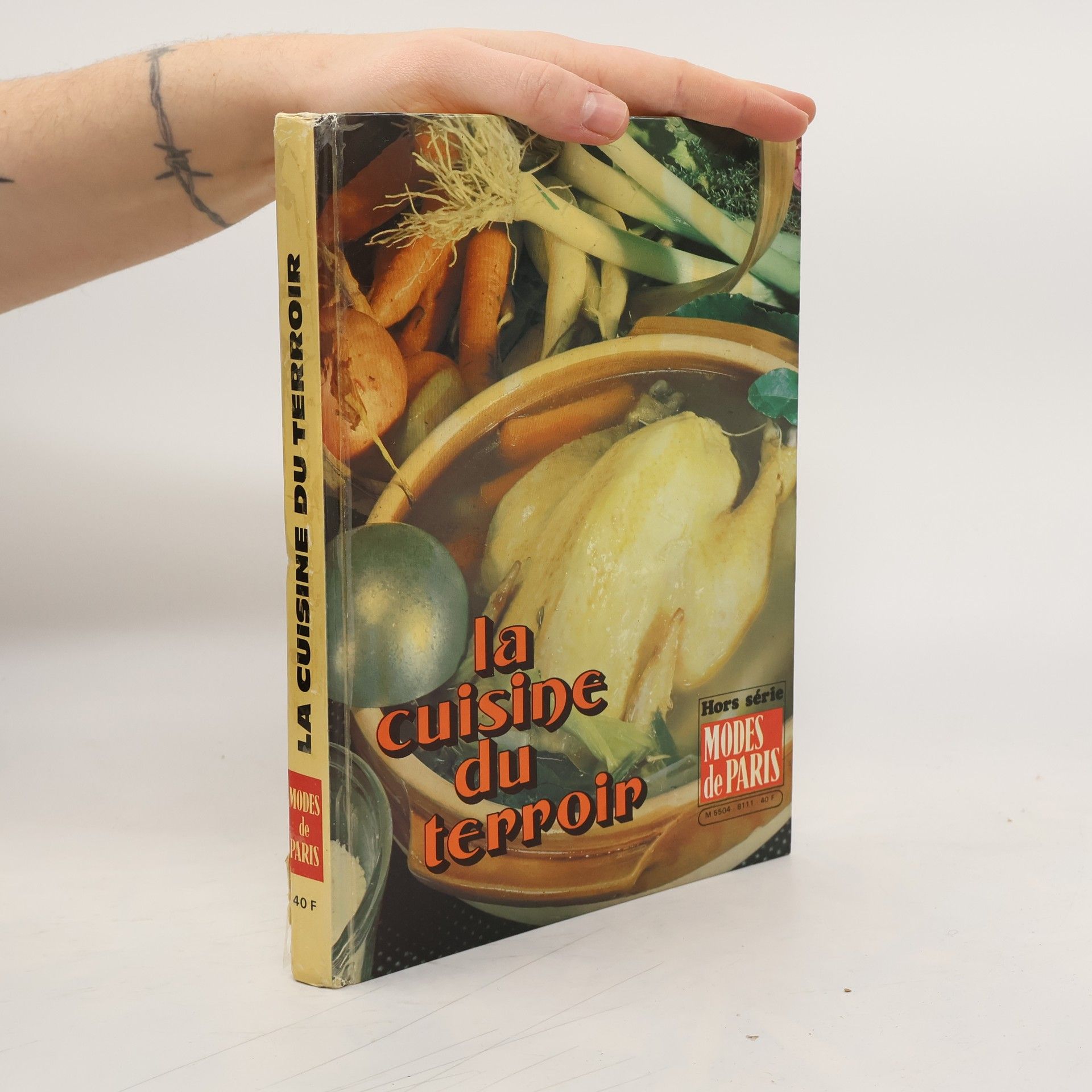

La cuisine du terroir

Hors série

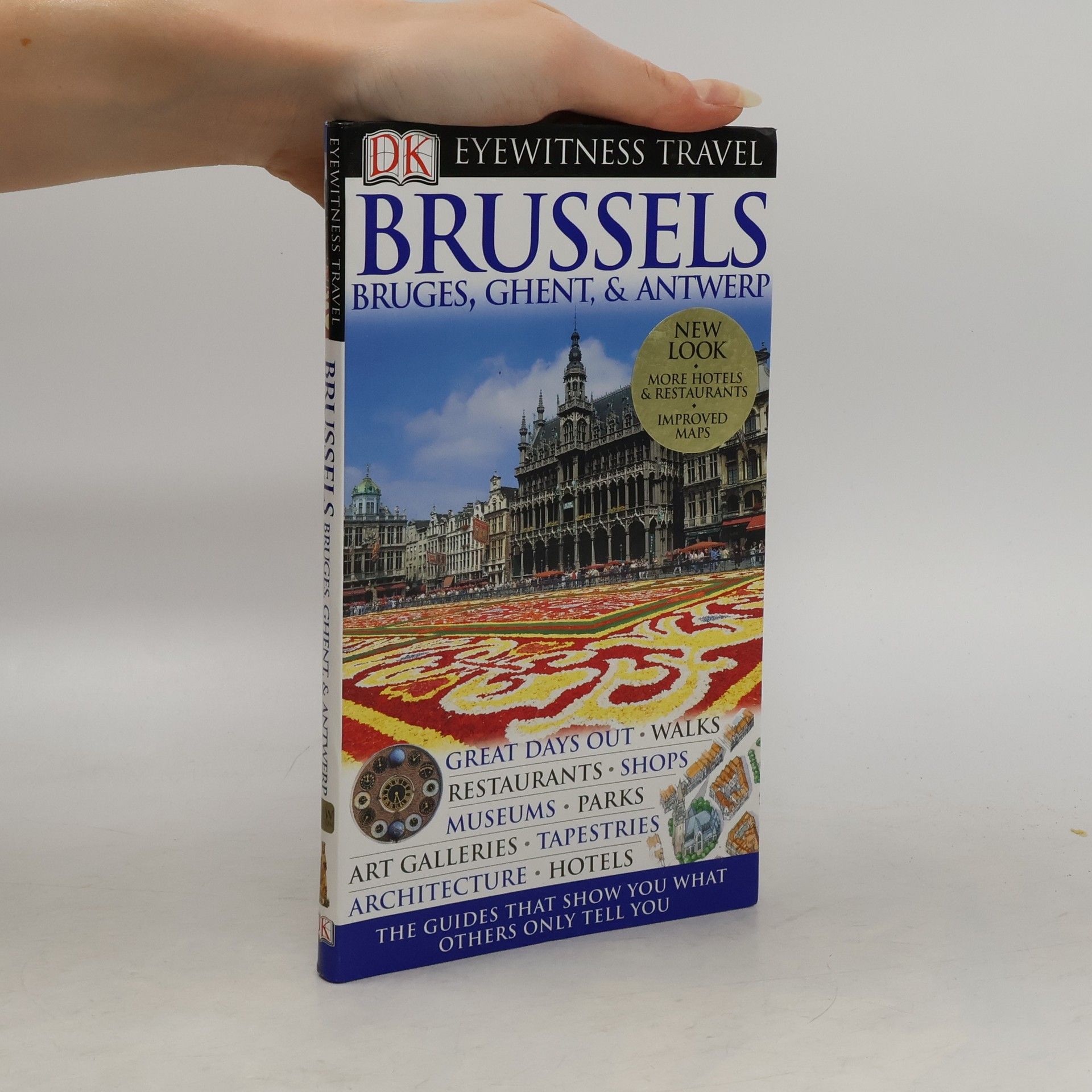

Unique cutaways, floor plans and 3-D maps help the reader to explore the important sights of Brussels, from the museums and galleries to churches, parks and historic monuments. There are special features on Belgian history, culture and art. Previous ed.: 2005.